- Главная

- Статьи журнала

- АО «ТЯЖМАШ» — для Белореченской ГЭС

Статьи журнала

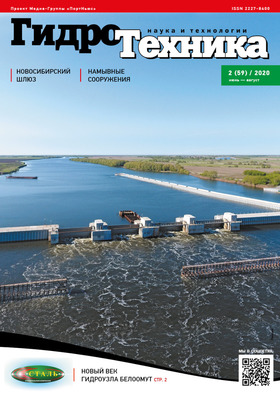

Номер: № 2 (2020)

АО «ТЯЖМАШ» — для Белореченской ГЭС

АО «ТЯЖМАШ» — для Белореченской ГЭС

Заказ на поставку двух гидротурбин — №№ 1 и 3 Белореченской ГЭС — для ООО «Лукойл-Экоэнерго» был получен АО «ТЯЖМАШ» 30 марта 2017 года. В рамках договора по реконструкции станции АО «ТЯЖМАШ» осуществило разработку технической документации, изготовление и доставку на строительную площадку двух радиально-осевых турбин с комплектными электроцилиндрами, запасными частями и монтажными приспособлениями, а также последующее оказание услуг по шефмонтажу и шефналадке поставленного оборудования. Срок поставки первой турбины — 1–2-й кварталы 2018 года, второй турбины — 1–2-й кварталы 2019 года.

Работа над этим проектом стала для завода поистине судьбоносной. Именно для двух реконструируемых гидроагрегатов Белореченской ГЭС коллектив впервые разработал гидравлический профиль современного образца. Задача была поставлена по-настоящему уникальная: увеличить единичную мощность агрегатов с 16 МВт до 24 МВт, а это значит, необходимо было повысить пропускную способность турбин в 1,5 раза! Помимо того, что значительное увеличение расхода воды через гидротурбины всегда сопряжено с риском чрезмерной кавитационной эрозии, проточный тракт существующих турбин сам по себе был далек от современных представлений об оптимальности.

Сразу после проектирования начался процесс производства. Закладные части гидротурбины (спиральная камера, статор, конус отсасывающей трубы) изготавливались в Сызрани, а основные рабочие механизмы (рабочее колесо, направляющий аппарат, вал, направляющий подшипник) — на дочернем предприятии ČKD Blansko Holding a. s.

Особое внимание было уделено рабочему колесу: при его создании применили новую для АО «ТЯЖМАШ» технологию. Как правило, рабочее колесо радиально-осевой гидротурбины — это сваренные между собой три основных элемента (ступица, лопасти и обод), которые, в свою очередь, получают с помощью литья и механической обработки. Но на этот раз сравнительно небольшие размеры изделия (габаритный диаметр — 2,9 м) позволили применить технологию сварки из двух составляющих. Одна включала в себя ступицу и верхнюю часть лопастей, а вторая — обод и нижнюю часть лопастей. Заготовками послужили поковки, которые затем обрабатывались на фрезерном станке, а сварные швы прошли посередине лопастей. Результатом применения нестандартной технологии стало снижение трудоемкости, повышение точности, а также улучшение качества материала в наиболее нагруженных местах соединения лопастей со ступицей и ободом.

Специально для этого проекта была разработана новая современная лопастная система, которая позволила повысить КПД и мощность натурной турбины. Кроме того, впервые в истории завода была применена уникальная технология — высокоточное электромеханическое управление (электроцилиндр) направляющим аппаратом без использования масляных гидроприводов. Такая система — экологически чистый метод управления, исключающий утечку масла в окружающую среду и способствующий существенному повышению надежности и стабильности качества управления гидроагрегатом в штатных и аварийных режимах.

Полную версию статьи читайте в журнале "Гидротехника" № 2(59)2020